« La laine de verre Isover ne sera plus jamais la même ! » Une petite révolution dans le domaine de l’isolation est en marche.

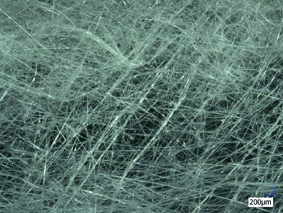

L’aspect de la laine de verre a été profondément modifié, puisqu’il présente désormais une couleur blanc crème. [©Isover]

« La laine de verre Isover ne sera plus jamais la même ! » C’est par ces mots que Dirk de Meulder, directeur général de Saint-Gobain Isover, annonce une petite révolution dans le domaine de l’isolation. En effet, la laine de verre Isover, fabriquée depuis 1936, a été entièrement repensée. La nouvelle matière, qui compose désormais la gamme IBR. Cette dernière étant dédiée à l’isolation des combles perdus et des plafonds. S’appliquera progressivement à l’intégralité des produits Isoler. Destinés à l’isolation par l’intérieur. A l’œil nu, ce changement se matérialise par un packaging revu et une matière d’une nouvelle couleur blanc crème.

Le confort de l’artisan

A l’origine de cette évolution, une simple question : « Comment rendre la laine de verre, par essence abrasive, plus douce pour les poseurs ? » Le confort de pose restait le point noir des laines de verre. L’objectif était donc d’obtenir une matière agréable au toucher, facile à découper, maniable et légère. Il fallait aussi qu’elle soit moins irritante pour les voies respiratoires. L’amélioration a nécessité plusieurs années de recherche et s’est portée sur deux éléments essentiels : la structure de la fibre et la composition du liant.

Grâce à la modification des assiettes de fibrage et de la vitesse de rotation, la fibre est désormais plus longue, plus souple, plus fine et plus résistante. Exit le formaldéhyde et le phénol, le liant, est quant à lui, entièrement biosourcé. Pas question cependant, d’en savoir plus sur ce composé. Secret de fabrication oblige, nous apprendrons seulement qu’il est issu des résidus des industries céréalières et sucrières. Ce nouveau liant a aussi entraîné de nombreux changements dans les process d’Isover, avec la mise en œuvre d’une nouvelle méthode d’encollage (pulvérisation du liant) et de tests de contrôle. Ces changements en profondeur ont nécessité un investissement de plusieurs millions d’euros. Car, il a fallu entièrement revoir le process industriel, sur les trois unités de production du groupe.

Toujours certifiée Acermi

Le deuxième but poursuivi était l’amélioration de l’impact environnemental de la laine de verre. « Grâce à ce nouveau liant, nous proposons un produit d’isolation recyclable à 100 % et à l’infini », s’enthousiasme Dominica Lizarazu, directrice du marketing et du développement. L’analyse du cycle de vie, une méthode qui prend en compte tous les impacts d’un produit sur l’environnement, de l’extraction des matières premières à sa fin de vie, montre ainsi que la nouvelle composition a permis d’améliorer de 10 à 30 % trois indicateurs environnementaux : la pollution de l’air, l’acidification des sols et de l’eau, et l’eutrophisation (pollution impactant la biodiversité, en particulier en milieu aquatique).

La nouvelle matière est évidemment certifiée et évaluée, afin de garantir que les performances de chaque produit n’ont pas été changées. Isover a réussi à maintenir ses codes “produits” et ses numéros de certificats Acermi. Les spécificités de la nouvelle laine de verre avaient déjà été intégrées, il y a quelques années aux certificats Acermi, pour pouvoir passer de l’une à l’autre, le moment venu, en toute sérénité pour les clients. Cette laine de nouvelle génération sera déployée gamme par gamme, pour couvrir à terme, l’ensemble des produits Isover, destinés à l’isolation par l’intérieur. Cette évolution ne devrait avoir aucun impact sur le prix de vente.

Aurélie Cheyssial

![La gamme Isocombo et ses deux références Sarking et Wall disparaissent et intègrent l’appellation Utherm Comfort. [©Unilin Insulation]](https://www.acpresse.fr/wp-content/uploads/2021/01/1-Unilin-sarking-300x200.jpg)

![La façade ventilée n’a de cesse d’évoluer pour pouvoir répondre aux attentes d’architectes. [©ArcelorMittal]](https://www.acpresse.fr/wp-content/uploads/2020/07/1-Dossier-facade-300x200.jpg)

![La fibre de polyester, qui compose de nombreuses sous-couches acoustiques minces, est un produit résilient (qui ne s’écrase pas dans le temps). [©Tramico]](https://www.acpresse.fr/wp-content/uploads/2020/07/1-Dossier-chape-reglementation-300x200.jpg)

![Jean-Paul Lopez, responsable commercial national Métisse. [Le Relais Métisse]](https://www.acpresse.fr/wp-content/uploads/2020/03/1-Relais-Metisse-300x200.jpg)

![De gauche à droite : Ouissem Zehou, directrice marketing, Amaury Omnès, directeur général et Camille Pennel, chef de projet marketing et communication. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2020/01/3-Hirsch-300x200.jpg)

![L’isolant biosourcé Métisse du Relais Métisse dispose de bonnes performances thermiques, acoustiques et mécaniques. [©Le Relais Métisse]](https://www.acpresse.fr/wp-content/uploads/12a-Relais-Metisse-300x200.jpg)