Le groupe CB est un spécialiste des granulats, du BPE et des bétons réfractaires. Avec Quelque 650 collaborateurs répartis dans 32 pays, pour les réfractaires, l’industriel développe une politique environnementale qui anticipe sur les évolutions sociétales et réglementaires.

Article paru dans Béton[s] le Magazine n° 91

![Patrice Verchaeve, directeur général de la filière “Industrie du béton”. [©Gérard Guérit]](https://www.acpresse.fr/wp-content/uploads/2020/11/1b-Environnement-BLM91-BD.jpg)

Les activités du groupe CB sont organisées autour de trois pôles : granulats, bétons “classiques” (prêts à l’emploi et préfabrication) et bétons réfractaires. « Notre défi le plus important est de faire savoir, de montrer ce que nous faisons. De démystifier les bétons modernes, leurs modes de confection. Et donc de faire progresser l’acceptabilité de la part des élus comme du grand public », explique Patrice Verschaeve, directeur général de la filière “Industrie du béton” du groupe CB.

![Vincent Amossé, directeur général de la filière “Granulats” [©Gérard Guérit]](https://www.acpresse.fr/wp-content/uploads/2020/11/1a-Evironnement-BLM91-BD.jpg)

Pour Vincent Amossé directeur général de la filière “Granulats”, « l’exploitation des granulats reste parfois mal perçue. Car nous prenons en quelques années ce que la planète a mis des millénaires à constituer. Ce raisonnement un peu réducteur est de manière progressive ancré dans les esprits. Nous devons donc en tenir compte ».

Malgré les progrès importants réalisés et plus de 2 M€ investis, la récente période de confinement a mis en exergue certaines nuisances, dont les poussières. Elles ont été plus mal ressenties par les riverains, qui sont restés des journées entières à leur domicile. Le groupe CB doit aussi faire face à la problématique de sites de production, au départ implantés au milieu des champs et qui se retrouvent, avec les années, entourés de zones habitées.

« L’évolution est incontournable par la sensibilité accrue aux questions environnementales, par le durcissement des différentes réglementations. Mais aussi du fait de l’arrivée en responsabilité locale de majorités très soucieuses des questions environnementales et sociétales », conclut Patrice Verschaeve.

Les granulats, au cœur des évolutions environnementales

L’activité “granulats” du groupe CB s’est accélérée avec la poursuite du déploiement d’un réseau de plates-formes de distribution en Ile-de-France, l’acquisition d’une carrière en Rhône-Alpes et, plus récemment, de deux carrières au Canada. La gestion des eaux reste un point majeur de l’exploitation des sites. Les eaux doivent être remises dans le milieu naturel, avec un niveau de propreté parfois supérieur à celui d’origine. Le groupe CB a aussi investi dans la modernisation des systèmes de lavages des roues de camions, qui salissaient parfois les routes alentour en quittant les sites de production. Les poussières sont captées en grande majorité à la source. Et comme l’explique Vincent Amossé : « Nous avons la chance d’intervenir sur des sites exempts de silice. Ce qui n’empêche pas d’avoir dû réaliser de gros investissements vis-à-vis du captage des poussières ». Sur chaque site, le groupe CB a mis en place des Commissions locales de concertation et de suivis (CLCS), qui permettent d’informer les élus, les riverains et les associations. Cette démarche intègre aussi la préservation des sites, en maîtrisant les évolutions du paysage induites par l’activité extractive. Face au défi de la gestion des ressources naturelles, l’industriel propose des produits alternatifs dans le but de pérenniser les gisements. De répondre aux tendances actuelles d’économie circulaire. Et enfin, d’anticiper les exigences futures des donneurs d’ordre. Cette évolution se traduit par la commercialisation de laitiers cristallisés de hauts fourneaux sous forme de graves , par la valorisation de déchets de construction et de co-produits de carrière.

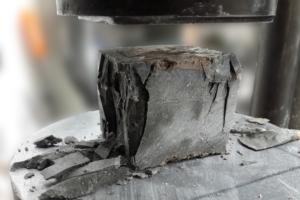

![Les activités du groupe CB sont concernées au premier plan par les différentes contraintes environnementales. [©Gérard Guérit]](https://www.acpresse.fr/wp-content/uploads/2020/11/1-Environnement-BLM91-BD-600x400.jpg)

Les activités du groupe CB sont concernées au premier plan par les différentes contraintes environnementales.

[©Gérard Guérit]

Imaginer de nouveaux modes de distribution pour les bétons

Le groupe CB possède 17 sites de production de BPE répartis dans les départements du Pas-de-Calais, du Nord, de la Seine-Maritime et de l’Oise. Il se voit contraint de réaliser de lourds travaux, voire de procéder à des reconstructions complètes pour les centrales les plus anciennes. La préfabrication représente 7 % de l’activité “béton”, avec une usine principale basée à Samer (62). La conception des nouveaux sites vise l’auto-suffisance en eau. Les eaux de process sont récupérées et entrent dans la composition des bétons. Les eaux de ruissellement sont collectées, canalisées et réutilisées. Ou encore, traitées et rejetées dans le milieu naturel, en cas de surplus. Enfin, les retours béton et les effluents des bassins de décantation sont mélangés et réutilisés dans la filière de recyclage. Autre innovation, l’industriel propose le CuB’Drive, un camion 8x4 qui se déplace sur les chantiers avec ses réserves de ciment, de sable, de granulats et d’eau. La fabrication du béton se fait en direct sur le site. Il offre ainsi la quantité de béton, dont a besoin le client. Il n’y a pas de gaspillage, ni de transports inutiles. La consommation d’eau de lavage est très réduite. « Nous sommes les premiers à développer de manière industrielle cette activité en France », précise Patrice Verschaeve. Le groupe CB produit aussi des bétons réfractaires, avec des contraintes environnementales proches : gestion et rejet des eaux, réutilisation des matières premières, des déchets et des rebuts de fabrication…

![Ce camion dénommé “CuB’Drive” fabrique directement le béton sur le chantier. Ce qui limite les gaspillages et réduit les consommations d’eau. [©Gérard Guérit]](https://www.acpresse.fr/wp-content/uploads/2020/11/4a-Environnement-BLM91-BD.jpg)

Ce camion dénommé “CuB’Drive” fabrique directement le béton sur le chantier. Ce qui limite les gaspillages et réduit les consommations d’eau. [©Gérard Guérit]

De l’environnement à la prévention

En interne, les contraintes environnementales rejoignent les contraintes de prévention. Vincent Amossé détaille différentes actions réalisées sur les sites de production de granulats : « Nous investissons sur le confinement des installations, avec un travail de fond sur les moyens d’aspiration. Malgré ces actions “à la source”, tous les salariés interviennent avec masques, lunettes et protections auditives. D’une façon générale, nous investissons dans toutes les actions liées à la qualité de vie au travail. Nous avons d’ailleurs très peu de turn-over. Nous bénéficions d’une réputation justifiée, qui aide le personnel à rester de manière durable dans l’entreprise ». Concernant l’activité “béton”, la direction a engagé une démarche de protection vis-à-vis des sources de bruits (malaxeurs – ceux des centrales à béton). La crise sanitaire a aussi impliqué la mise en place de bulles de protection autour des pupitres de commande. Les opérateurs ont constaté que ces dispositions, en principe provisoires, apportaient plus de confort. Elles seront au final conservées et améliorées. « Nous travaillons enfin à rendre plus accueillants nos sites de production par la création d’œuvres de Street Art, de vêtements de travail siglés aux couleurs vives, la participation à différents évènements locaux… Tout ce qui peut permettre au personnel des centrales, qui se sent parfois un peu isolé, de retrouver fierté et reconnaissance », ajoute Patrice Verschaeve.

![La rencontre du Street Art et d’une centrale à béton : deux mondes a priori éloignés, mais qui aident à tirer vers le haut l’image d’équipements perçus comme qu’utilitaires. [©Gérard Guérit]](https://www.acpresse.fr/wp-content/uploads/2020/11/5-Environnement-BLM91-BD.jpg)

La rencontre du Street Art et d’une centrale à béton : deux mondes a priori éloignés, mais qui aident à tirer vers le haut l’image d’équipements perçus comme qu’utilitaires.

[©Gérard Guérit]

Réduire l’empreinte carbone

Pas de politique environnementale sérieuse sans une volonté forte de réduction de l’empreinte carbone. Le groupe CB livre environ 9 Mt/an de granulats, dont un tiers par voie ferrée. Le but est de passer de 30 à 40 % des livraisons pour ce mode de transport. En parallèle, le groupe travaille avec SNCF Réseau, afin de passer de la traction Diesel à la traction hybride, voire 100 % électrique, à terme. Pour cela, il reste à électrifier quelques kilomètres de voies sur son réseau privé, et les derniers kilomètres pour accéder à ses plates-formes parisiennes, mais aussi à ses clients embranchés. A titre d’exemple, quelque 30 trains par semaine alimentent 4 plates-formes sur le secteur du Grand Paris. Et près de 10 trains hebdomadaires rejoignent le site d’ArcelorMittal, à Dunkerque. Le fret ferroviaire permettrait une réduction des émissions de CO2 : l’équivalente de plus de 50 000 camions/an en moins sur les routes. L’autre axe vise à faire passer les engins qui fonctionnent au gazole non routier (GNR), à l’hybridation, voire à l’électrification. Un projet complexe, face aux contraintes de couple, de puissance et d’autonomie des véhicules lourds. Dans ce contexte, le groupe CB allonge certains tapis transporteurs en fond de carrière, afin de réduire les distances de roulage de ses chargeuses. Il incite aussi ses transporteurs à utiliser du bio-carburant, moins émetteur de CO2, dans le cadre du renouvellement de leur flotte.

![Le groupe CB livre 9 Mt/an de granulats, dont un tiers par voie ferrée. Ce chiffre devrait atteindre 40 % à court terme. [©Gérard Guérit]](https://www.acpresse.fr/wp-content/uploads/2020/11/6-Environnement-BLM91-BD.jpg)

Le groupe CB livre 9 Mt/an de granulats, dont un tiers par voie ferrée. Ce chiffre devrait atteindre 40 % à court terme.

[©Gérard Guérit]

Dossier réalisé par Gérard Guérit.

![Les laboratoires bétons sont pleinement investis dans les évolutions bas carbone du marché du béton. [©Setec Lerm]](https://www.acpresse.fr/wp-content/uploads/2024/11/Labos-beton-300x200.jpg)