Dans le Sud de la France, LafargeHolcim poursuit la modernisation de sa cimenterie de Martres-Tolosane. Une opération d’un montant de 100 M€, et d’une durée de 4 ans.

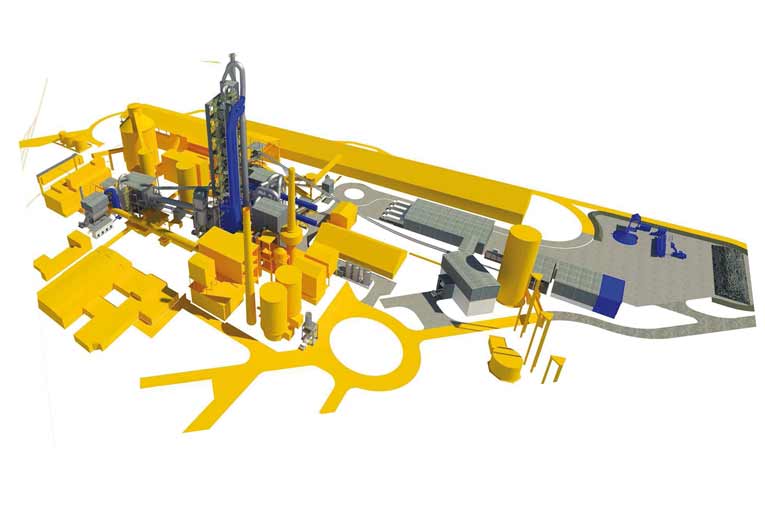

Un mouchoir de poche. Ainsi peut être décrite l’emprise du chantier de construction du nouveau four de la cimenterie LafargeHolcim de Martres-Tolosane, en Haute-Garonne (31). Conséquent, l’équipement doit s’insérer entre les deux fours existants, en service jusqu’à la fin des travaux, et un silo de stockage.

« C’est une opération d’un montant de plus de 100 M€. Soit l’investissement le plus important réalisé par le groupe en France depuis 40 ans », souligne François Pétry, directeur général de LafargeHolcim France et Belgique.

En fait, ces travaux s’inscrivent dans un plan global plus large de 300 M€ d’investissements sur l’ensemble des sites répartis sur le territoire national.

![La nouvelle ligne de cuisson (four et tour de pré-chauffage) doit s’inscrire dans la zone comprise entre les fours en service et le silo en béton qu’on devine à gauche. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2020/12/1-LafargeHolcim.jpg)

A travers ce programme, LafargeHolcim cherche, en premier lieu, à pérenniser son unité de production, tout en l’inscrivant dans les préoccupations environnementales actuelles et futures. « Les anciens fours ont respectivement été mis en service en 1956 et en 1966 », rappelle Jean-Louis Sibioude, directeur de l’usine. Ils ont fait plus que leur temps. « Le nouveau four doit permettre de diminuer la consommation d’énergie électrique et thermique de la cimenterie de près de 20 %, donc son empreinte carbone. Ceci, en rendant possible la valorisation d’une part beaucoup plus importante des déchets. »

Une haute technologie à basse émission de CO2

Dans sa future configuration, le site devrait tripler son taux d’utilisation de combustibles de substitution. Ici, l’industriel s’inscrit encore plus dans l’économie circulaire. En proposant un exutoire pour nombre de matériaux pouvant se substituer aux combustibles fossiles. « Grâce à ce nouveau dispositif, nous allons passer de 20 à 80 % de substitution », confirme Jean-Louis Sibioude. Un taux qui devrait être atteint à terme. C’est-à-dire dans les 12 à 18 mois après l’entrée en fonctionnement de la cimenterie “version 2020”.

Elément central de l’usine, le nouveau four dit “MK3” présente une longueur de 64 m pour 4,30 m de diamètre. Il s’agit d’un four dit de “haute technologie à basse émission de CO2”. Il est alimenté en énergie par une tuyère Pillard. Ce four remplacera les deux existants – qui seront démantelés -, pour offrir une capacité de production en hausse de 20 %. Ainsi, il sera en mesure de fabriquer environ 550 000 t de clinker par an. Soit plus de 770 000 t de ciments, contre 650 000 t aujourd’hui.

Elément clef de l’investissement de 120 M€ destiné à moderniser l’ensemble de la ligne de production de la cimenterie, le montage du four s’est déroulé du 23 au 26 novembre dernier.

Les 6 éléments (viroles) ont pu être assemblés grâce à d’importants moyens de levag. A savoir, trois grues mobiles de 250 t, 450 t et 500 t, ainsi qu’une grue à tour parmi les plus grandes en Europe (140 m).

Enfin une tour de pré-chauffage

Mais la véritable nouveauté du site sera la tour de pré-chauffage. Culminant à près de 100 m de haut, elle abritera le dispositif de pré-calcination, conçu et fourni par CBM. Celui-ci verra se croiser les gaz chauds sortant du four et la farine crue qui donnera naissance au clinker. « La température dans la zone de pré-calcination oscille entre 300 °C en haut et 900 °C en entrée de four, détaille Jean-Louis Sibioude. Cette technologie assure environ 50 % de la cuisson de la farine. »

Surtout, cette tour de pré-chauffage est le point d’entrée privilégié de l’essentiel des combustibles de substitution : pneus déchiquetés, combustibles solides de récupération (CSR) et autres copeaux de bois.

« Il y a des discussions avec d’autres industriels locaux, cherchant des déchets à valoriser en combustibles », reprend François Pétry. Et Jean-Louis Sibioude, de compléter : « Tous les combustibles alternatifs proposés sont testés de manière très précise. Afin de connaître leur composition chimique, pour ne pas dégrader la qualité de notre clinker, donc des ciments produits ». En d’autres termes, LafargeHolcim – ni aucun cimentier d’ailleurs – ne brûle pas n’importe quoi dans ses fours…

Des pneumatiques entiers

Un des points singuliers de la cimenterie de Martres-Tolosane est la mise en place d’une installation d’introduction de pneumatiques entiers, directement dans le four1. Cette approche permet d’éviter la phase préalable de déchiquetage. L’atelier a été mis en service en 2016, dans le cadre d’une précédente phase de travaux. Mais entrant dans le projet global de modernisation. Il a nécessité un investissement de 2,1 M€, dont 400 000 € financés par l’Ademe. Et a été construit sur mesure par ATS Walter.

Pour assurer l’approvisionnement en pneumatiques, LafargeHolcim s’est rapproché d’un collecteur. Qui travaille avec des garagistes auprès desquels les pneumatiques sont récupérés. Celui-ci les trie et les lave avant de les livrer à la cimenterie. La collecte est opérée en local, dans le cadre de contrats pluriannuels avec engagement de fourniture des volumes minimaux. La capacité de traitement de l’atelier atteint 8 000 t/an de pneumatiques. Ce qui représente 15 % de l’apport thermique d’un des deux fours actuels de l’usine. « Les pneumatiques n’ont pas d’impacts négatifs sur la qualité de la production, ni sur l’environnement de l’usine », rappelle Jean-Louis Sibioule. Bien au contraire, même. La fraction minérale, pour l’essentiel constituée de la trame en acier du pneumatique, assure l’apport en fer. Supprimant ainsi les besoins de compléments extérieurs. Ceci, en plus de l’apport énergétique…

Près de 11 000 m3 de béton

Pour les besoins de la construction du nouveau four, l’atelier “pneumatiques” – du moins, la zone de stockage, de tri et de préparation – a été déplacé de l’autre côté des fours. En effet, la position initiale de cet atelier tombait au droit des massifs supports en béton du nouveau four.

Outre la cuisson, les travaux de rénovation de la cimenterie de Martres-Tolosane se concentrent aussi sur le broyage amont. Qui permet l’obtention de la farine crue, et sur son acheminement en direction du pré-calcinateur. En aval, un nouveau refroidisseur IKN à grille pendulaire. Il vient se connecter sur le processus de fabrication et de stockage des ciments.

Le broyeur cru constitue le dernier élément imposant de la nouvelle ligne de production. De type vertical, il s’agit du modèle LM3000 2+2 de Loesche. Par rapport à l’ancienne installation, il devrait permettre de diviser par deux la consommation énergétique.

Bien que les équipements industriels occupent le devant de la scène, l’opération de transformation de l’usine n’en est pas moins consommatrice de béton. Ainsi, à l’image de Boccard, qui pilote le pré-assemblage des équipements, l’entreprise de BTP Eiffage Génie Civil assure la construction de la superstructure non métallique.

Si les bétons restent classiques, ils représentent tout de même 11 000 m3, à mettre en regard des 4 000 t d’équipements et des 3 000 t de charpentes métalliques.

« Des bétons fournis par LafargeHolcim, à partir d’une centrale à béton proche de l’usine », indique en conclusion Didier Michel, directeur du projet de modernisation pour LafargeHolcim.

1Lire CBPC 930, supplément de BLM n° 67, de novembre/décembre 2016.

Un nouveau terminal ferroviaire

Excentrée par rapport à l’actuelle zone de travaux de la cimenterie de Martres-Tolosane, une toute nouvelle unité de chargement de clinker est en service depuis quelques mois sur le site. Elle se substitue à un poste de chargement manuel (à l’aide d’une chargeuse sur pneumatiques). Cette installation permet à l’usine une expédition en direction de la station de broyage d’Angoulême, en Charente (16), distante de 400 km. Il s’agit de la seule partie de l’ex-cimenterie de La Couronne, qui soit restée en service, suite à l’arrêt de la production de clinker, du fait de la fermeture de sa carrière mitoyenne, dont le gisement était épuisé. Confiés à Chovet-DB2i (groupe Demathieu & Bard), les travaux ont nécessité un investissement de 4,4 M€. La pièce principale du dispositif est une trémie d’une capacité de 1 000 t, soit les deux tiers d’un train complet d’une vingtaine de wagons. De fait, cette trémie a un peu le rôle d’un stock-tampon. Elle présente un diamètre de 10 m, pour une hauteur utile (sans le cône) de 11 m. L’ensemble de la superstructure culmine à 24 m. Elle bénéficie de deux sorties : la principale, réservée au chargement des trains, et l’optionnelle, dédiée en remplissage de citernes sur semi-remorques. La reconfiguration de la zone a imposé de dévier la voie ferrée existante pour l’axer sous la trémie et, en même temps, répondre aux contraintes relatives au gabarit réglementaire des wagons. Afin de s’inscrire dans la charte environnementale du groupe LafargeHolcim, tout un système anti-poussière d’extraction, de transfert et de vidange du clinker dans les wagons a été mis au point par Chovet-DB2i. Grâce à cette nouvelle installation, le remplissage d’un wagon de 66 t se fait dorénavant en 10 mn et celui d’un train complet de 1 500 t, en 6 h.

![Grâce à sa nouvelle installation, la cimenterie LafargeHolcim de Martres-Tolosane peut remplir de clinker un train complet de 1 500 t en 6 h. [©LafargeHolcim]](https://www.acpresse.fr/wp-content/uploads/2020/12/13-LafargeHolcim.jpg)

Grâce à sa nouvelle installation, la cimenterie LafargeHolcim de Martres-Tolosane peut remplir de clinker un train complet de 1 500 t en 6 h.

[©LafargeHolcim]

![Essai de résistance au feu réalisé par le Cérib. [©Cérib]](https://www.acpresse.fr/wp-content/uploads/2025/04/11-SNBPE-Feu-Photo-Web-300x200.jpg)

![La délamination est un défaut de surface d’origine physique ou chimique. Elle voit la séparation de la frange superficielle d’un support en béton et peut donc affecter tout type de surface. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2025/03/Photo-0-Delamnation-Web-300x200.jpg)

![Louis Pradel, surnommé "Zizi Béton". [©Ville de Lyon, Archives municipales, 1PH/1081]](https://www.acpresse.fr/wp-content/uploads/2025/03/BLM117-Louis-Pradel-Web-1-300x200.jpg)

![L’artiste Lana Loeber dans son atelier du Havre. [©CrisToF]](https://www.acpresse.fr/wp-content/uploads/2025/03/13-Fichier-Web-300x200.jpg)

![Weber présente son nouvel imperméabilisant pour les ouvrages en béton, weberdry Flex. [©Weber]](https://www.acpresse.fr/wp-content/uploads/2025/03/3-Weberdry-Flex-Web-300x200.jpg)