L’apparition d’une dégradation sur une structure en béton demande une réparation. Et peut aussi nécessiter un renforcement. Les matériaux composites à base de fibres de carbone constituent une bonne solution.

Quelles sont les solutions permettant un renforcement structurel d’un ouvrage en béton ?

Plusieurs raisons imposent de renforcer une structure en béton : impact accidentel ou incendie, erreur de conception ou de positionnement des armatures, mise en conformité d’un ouvrage existant ou encore changement de destination de l’ouvrage.

Selon le type d’ouvrages, la nature de la dégradation, le moment de l’intervention ou l’accessibilité au chantier, les techniques de renforcement peuvent être différentes. On en dénombre six différentes.

![A un moment ou à un autre, un ouvrage aura besoin d’un entretien plus ou moins poussé, d’une réparation, voire d’un renforcement structurel. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2020/12/1.jpg)

a – La projection d’un béton

Projeter du béton sur une structure constitue la première solution de renforcement. Cette technique présente toutefois quelques inconvénients : elle est bruyante, émettrice de poussières et nécessite pas mal de manutention. Sans compter la création d’une surépaisseur et de poids sur la structure existante.

![La projection de béton constitue une des alternatives techniques, permettant une réparation et/ou un renforcement structurel. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2020/12/2.jpg)

b – La précontrainte additionnelle par post-tension

Cette technique est bien adaptée aux ouvrages de génie civil. Elle voit la mise en tension des câbles de précontrainte à l’extérieur de l’ouvrage. Son avantage est de permettre une importante reprise d’efforts.

En bâtiment, sa mise en œuvre est beaucoup plus complexe, car elle impose des équipements lourds et un savoir-faire particulier.

c – Le renforcement en sous-œuvre

Il s’agit ici d’injecter en sous-sol un coulis ou un mortier qui, une fois durci, reprendra les efforts de l’ouvrage situé au-dessus. Bien maîtrisée et pérenne, cette technique reste limitée aux fondations, impose beaucoup de manutention, de produits et nécessite des équipements de mise en œuvre particuliers.

d – Le renforcement par plats métalliques

Cette technologie consiste à coller et à cheviller des plats métalliques sur une structure en béton. La reprise d’efforts est importante et il y a peu d’immobilisation de l’ouvrage. Mais le métal est sensible à la corrosion.

e – Le renforcement par profilés métalliques

La mise en place de profilés métalliques demande de la manutention, du personnel et d’importantes étapes de chantier (engravures dans la structure existante pour scellement des poutres, mise en place de sabots…). On rapporte des épaisseurs supplémentaires qui peuvent être importantes et pas toujours compatibles avec des gabarits de passage imposés. Les profilés métalliques sont lourds et difficiles à manutentionner. Et peuvent être sensibles à la corrosion.

f – Le renforcement par éléments composites

Ces éléments de renfort sont constitués de fibres (de carbone, de verre ou d’aramide) maintenues dans une matrice (résine). Légers, les composites de renforcement se déclinent en plusieurs sous-familles et domaines d’emplois. Leur rôle est d’apporter une matière sans surépaisseur sur un ouvrage existant pour le renforcer et assurer ainsi une meilleure tenue, aussi bien à la flexion, qu’au cisaillement.

Quels sont les domaines d’emploi des composites de renforcement ?

A vrai dire, les applications sont multiples. Cela va du renforcement de poutres, de trémies ou d’ouvertures, au chemisage de poteaux. L’application de composites de renforcement permet une augmentation de la résistance à la flexion, une réduction des effets du cisaillement ou une annulation du flambement. En effet, le manque de cadres dans une poutre aboutit à une hausse de l’effort de cisaillement. Idem avec le manque de cerces dans un poteau circulaire, qui peut induire du flambement.

Quels sont les différents types de matériaux composites à base de fibres de carbone ? Et pour quels usages ?

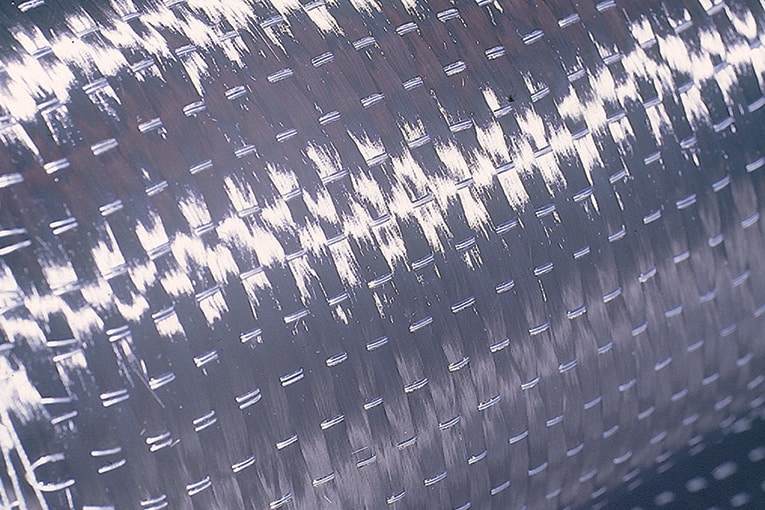

Il existe plusieurs types matériaux de renforcement à base de fibres de carbone, dont les principaux sont : les tissus, les lames et les mèches d’ancrage. Tous offrent un module d’élasticité élevé, les rendant aptes à reprendre des contraintes mécaniques importantes.

Ces trois types sont proposés par Mapei, industriel qui nous a aidés à préparer le présent Béton Pratique. Les tissus s’appellent Mapewrap C Uni-Ax. Les lamelles sont baptisées Carboplate. Les mèches d’ancrage se nomment Mapewrap C Fiocco.

a – Le tissu carbone

Elément souple par définition, le tissu carbone permet d’enrober une surface pour en épouser au plus près la forme. C’est la solution idéale pour envelopper, par exemple, un poteau et une retombée de poutres. Le tissu impose l’utilisation d’un primaire d’imprégnation du support, puis d’une colle époxy spécifique.

![Collage de tissus carbone au niveau de la jonction entre deux poutres et un poteau. [©Mapei]](https://www.acpresse.fr/wp-content/uploads/2020/12/4.jpg)

b – La lamelle carbone

Comme son leur nom l’indique, les lamelles carbone présentent une forme linéaire, plate et assez étroite. Elles se mettent en œuvre en sous-face de poutres ou de planchers par collage époxy. Elles peuvent se chevaucher pour former un quadrillage (cas des renforts d’ouverture).

Il est aussi possible d’utiliser des lamelles en partie supérieure d’ouvrages. Dans ce cas, la création d’engravures est nécessaire pour intégrer et protéger les lamelles ainsi positionnées.

![Renforcement de la sous-face d’une poutre de pont à l’aide de lamelles en carbone. [©Mapei]](https://www.acpresse.fr/wp-content/uploads/2020/12/5.jpg)

c – La mèche d’ancrage carbone

La mèche se décompose en deux parties. D’un côté, le jonc (ensemble de fibres et de résine durcie maintenues dans une sorte de fourreau) et le fouet (ensemble de fibres libres non enduites). La partie “jonc” est à ancrer dans des trous pré-percés dans la structure à renforcer. Quant à la partie “fouet”, elle vient se positionner, par exemple, sur les retombées de poutres. Et éventuellement, sur des tissus carbone déjà en place pour assurer un parfait raccordement de l’ensemble.

![Mèches carbone et leur mise en œuvre. [©Mapei]](https://www.acpresse.fr/wp-content/uploads/2020/12/6.jpg)

Quelles sont les limites d’emploi et les précautions à prendre ?

a – Que dit la réglementation ?

A ce jour, les solutions de renforcement par matériaux composites à base de carbone ne bénéficient d’aucune uniformisation normative ou de certification. En France, les Avis techniques délivrés par le CSTB constituent les seuls documents certifiés et reconnus. Dans ce contexte, les industriels proposant ces solutions doivent former les bureaux d’études techniques et les entreprises applicatrices.

b – Bon à savoir avant de commencer

Le support à renforcer doit être sec. Il doit être poncé pour obtenir une surface propre et plane. Sa résistance à l’arrachement doit être d’au moins 1,5 MPa.

Enfin, il faut s’assurer que l’ouvrage renforcé ne soit pas exposé de manière continue à une température supérieure de 45 °C de manière continue (ou à 58 °C de façon ponctuelle). En effet, les colles époxy sont sensibles à la chaleur, peuvent devenir visqueuses au-delà de ces températures, et perdre leur rôle mécanique au sein du composite. Dans le même ordre d’idées, une protection au feu est indispensable, si la vérification de la stabilité au feu de l’ouvrage le demande.

![Préparation du support à renforcer. Ici, l’opération de ponçage. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2020/12/7.jpg)

Avec nos remerciements à Mapei pour l’aide technique apportée à la préparation de ce document.

![Ambrogio Beccaria : l’Italien qui a trouvé sa place dans la course au large française ! [©Mapei]](https://www.acpresse.fr/wp-content/uploads/2025/04/Mapei-Vendee-Globe-300x200.jpg)

![Mapei possède une gamme à la fois d’additions minérales et de colorants. [©Mapei]](https://www.acpresse.fr/wp-content/uploads/2025/03/6b-BLM117-Addition-Mapei-300x200.jpg)

![Veronica et Marco Squinzi sont à la tête de Mapei. [©Mapei]](https://www.acpresse.fr/wp-content/uploads/2024/10/13a-Mapei-Croissance-Web-300x200.jpg)

![Patrick Montagné, directeur activités Béton, Ciment et Export de Mapei. [©Mapei]](https://www.acpresse.fr/wp-content/uploads/2023/09/1-Mapie-Montagne-Web-300x200.jpg)

![A haute performance et à prise et durcissement rapides, le Mapegrout Road 60 est à forte thixotropie, permettant une mise en œuvre sans coffrage. [©Mapei]](https://www.acpresse.fr/wp-content/uploads/2023/03/1-Mapei-Voirie-web-300x200.jpg)