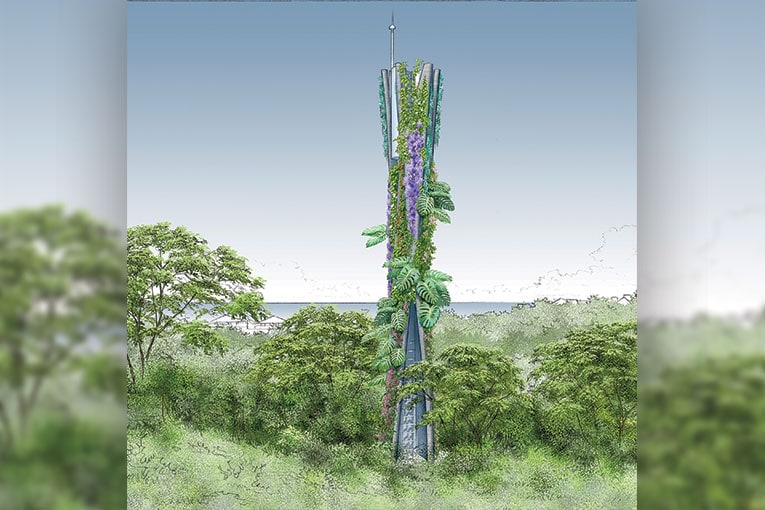

Près de Rambouillet, Art&Fact Innovation a imaginé un pylône pour antenne de télécommunications en béton imprimé 3D, afin de proposer un mât à la fois esthétique et robuste.

Retrouvez cet article dans le numéro 86 de Béton[s] le Magazine.

Le premier pylône pour antenne de télécommunications, çonçu par l’entreprise martiniquaise d’infrastructures Télécom Art&Fact Innovation, est composé de six sous-ensembles de 2 m de haut chacun. L’entreprise l’a fait fabriquer par l’industriel XtreeE en béton imprimé 3D. Ces sous-ensembles sont empilés, puis mis en précontrainte sur leur lieu final d’implantation. Cela porte la hauteur de cette construction à 12 m au total, mais ce type de mâts pourrait grimper jusqu’à 25 m de hauteur.

« Le choix d’une solution en béton imprimé en 3D s’est imposé, en premier lieu, en raison de la grande liberté de design permise par l’impression 3D, explique Denis Wehrlé, Pdg fondateur d’Art&Fact Innovation. Or, imprimer du béton est beaucoup moins cher qu’imprimer du métal. » Il s’agit donc de proposer une alternative au pylône métallique classique, acceptable au plan économique. « Notre but est d’embellir le monde connecté, en mettant fin à la dégradation visuelle des paysages. »

Design et végétalisation

Les pylônes peuvent être designés à la demande, pour satisfaire aux exigences d’un centre urbain ou d’une zone classée. Les antennes disparaissent quasiment dans la structure, qui est capable aussi d’accueillir divers autres équipements, comme des webcams ou des solutions d’éclairage.

Dévoilé le 8 novembre 2019, le premier pylône ressemble à un château d’eau à structure hyperboloïde. Cette structure a été imaginée par XtreeE, afin de conjuguer esthétique et contraintes techniques. Le bureau d’ingénierie Lamoureux & Ricciotti (13) a validé la résistance structurelle, qui répond aux normes parasismiques et anti-cycloniques.

Par ailleurs, Ces pylônes peuvent être végétalisés. La rugosité du béton permet aux plantes grimpantes de s’accrocher. Les zones, qui doivent demeurer libres (porte d’accès, antenne…), sont parcourues d’un courant de faible intensité, qui repousse les végétaux.

Reprise des joints froids

En second lieu, Art&Fact Innovation s’est tourné vers le béton, car le matériau utilisé pour l’impression 3D est un dérivé de béton ultra haute performance (Bfup). Il est donc imperméable au gaz et à l’eau. Et résiste aux chlorures, aux cycles de gel/dégel et à l’écaillage. Il permet de réaliser des pylônes ayant une plus grande longévité que ceux mis en œuvre aujourd’hui. Ainsi, un mât de télécommunications imprimé avec ce matériau pourra être installé en bord de mer ou à la montagne.

LafargeHolcim a fourni le Bfup : une variante spécifique de son Ductal estampillé NaG3. Quant à XtreeE, il a développé le système permettant de l’imprimer en 3D. « La particularité de notre technologie, qui prévoit l’ajout d’un additif dans la tête d’impression, est de gérer le temps de séchage. En outre, dans le cadre du projet Art&Fact Innovation, pour la première fois, les pauses de production ont été anticipées grâce à une solution de reprise des joints froids », précise Charles Bouyssou, co-fondateur de XtreeE.

En effet, l’architecture des modules intègre un réseau de tubes rectilignes dits “secondaires”. Ceux-ci contiennent des brins destinés à la reprise des joints froids par liaisonnement. Et servent aussi au levage et à la manutention. L’architecture des modules comprend donc une enveloppe, qui donne au pylône sa forme, son design. Mais aussi un réseau de tubes dits “secondaires”. Et enfin, un réseau de tubes dits “primaires”, qui accueillent le système de précontrainte. Ces tubes sont, eux aussi, rectilignes et entrecroisés.

Répondre aux problèmes d’intégration

Art&Fact Innovation a mis à contribution l’expertise de l’entreprise Freyssinet (groupe Vinci) pour les méthodes constructives et la précontrainte. « Nous avons adapté la technologie de la précontrainte pour que les efforts soient transmis dans la structure Bfup sans endommager la structure en béton imprimé 3D du mât », explique Thibault Feferberg, chef de groupe commercial chez Freyssinet.

Un pylône de ce type coûte aujourd’hui deux fois plus cher qu’un poteau dit “intégré”, de type “arbre” ou “palmier”. Même ces tarifs devraient baisser avec la mise en place d’une fabrication en série. « Mais, notre objectif n’est pas pour autant de passer en grande série, conclut Denis Wehrlé. Il s’agit de répondre à des problèmes d’intégration des pylônes dans des endroits spécifiques. »

Caroline Kim, mai 2020

![Essai de résistance au feu réalisé par le Cérib. [©Cérib]](https://www.acpresse.fr/wp-content/uploads/2025/04/11-SNBPE-Feu-Photo-Web-300x200.jpg)

![La délamination est un défaut de surface d’origine physique ou chimique. Elle voit la séparation de la frange superficielle d’un support en béton et peut donc affecter tout type de surface. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/2025/03/Photo-0-Delamnation-Web-300x200.jpg)

![Louis Pradel, surnommé "Zizi Béton". [©Ville de Lyon, Archives municipales, 1PH/1081]](https://www.acpresse.fr/wp-content/uploads/2025/03/BLM117-Louis-Pradel-Web-1-300x200.jpg)

![L’artiste Lana Loeber dans son atelier du Havre. [©CrisToF]](https://www.acpresse.fr/wp-content/uploads/2025/03/13-Fichier-Web-300x200.jpg)

![Weber présente son nouvel imperméabilisant pour les ouvrages en béton, weberdry Flex. [©Weber]](https://www.acpresse.fr/wp-content/uploads/2025/03/3-Weberdry-Flex-Web-300x200.jpg)