L’éco-quartier LaVallée, à Châtenay-Malabry (92), a vu la pleine utilisation de granulats de bétons recyclés. L’université Gustave Eiffel (77) explique en détail cette expérimentation.

Article paru dans le n° 108 de Béton[s] le Magazine

![Vue actuelle de l’éco-quartier LaVallée.

La Semop Châtenay-Malabry Parc Centrale en est l’aménageur. L’agence François Leclercq et le Studio Sanna Baldé en sont les urbanistes. Le paysagiste est l’agence Base. Quant à l’œuvre d’art, elle est signée André Hogommat. [©Frédéric Achdou/Eiffage]](https://www.acpresse.fr/wp-content/uploads/2023/09/3-BLM108-ECOVALLEE-Web-1.jpg)

I – Le contexte de l’expérimentation

En février 2017, Eiffage Aménagement a été désignée lauréate d’un concours d’opérateurs économiques. Objectif : constituer la première Société d’économie mixte à opération unique (Semop) d’aménagement de France. Ceci, aux côtés de la ville de Châtenay-Malabry (92) et de la Caisse des Dépôts et Consignations. Cette Semop avait pour mission la réalisation de l’éco-quartier LaVallée, à Châtenay-Malabry, sur un terrain de 20,6 ha.

La ville ayant de grandes ambitions pour cette opération de renouvellement urbain, Eiffage Aménagement a proposé, dans son offre. D’en faire un éco-quartier démonstrateur de la ville durable à programmation mixte. Ceci, avec la construction d’immeubles d’habitations (2 200 logements). Mais aussi, de 36 500 m2 de bureaux et de 15 000 m2 de commerces. Mais aussi, d’une ferme urbaine, d’équipements publics, tels que crèche, école maternelle, primaire, collège et parking public. Le tout associé à des espaces publics paysagers de qualité. De plus, deux objectifs très importants ont été inclus pour la construction de ce quartier. A savoir, le bas carbone et l’économie circulaire.

Lire aussi : Projet national FastCarb : On peut réabsorber 40 kg de CO2/t de granulats recyclés

.

.

Le béton est un matériau essentiel dans la construction. Mais il a un impact élevé, en termes d’émissions de CO2 et de consommation de ressources naturelles. Dès le début du projet, il s’est donc agi de mieux maîtriser les impacts. Par exemple, en s’orientant vers des bétons à l’impact carbone réduit. Ou – piste très prometteuse – vers le recyclage des bétons démolis en granulats et la recarbonatation1 de ceux-ci.

Ainsi, la totalité des bétons déconstruits (120 000 t) a été valorisée dans le périmètre du projet (immeubles et voiries). En maximisant leur utilisation dans la production de bétons neufs.

C’est une expérience de recyclage de béton “ancien” en béton “neuf” qui a été réalisée par :

• la déconstruction sélective des bâtiments existants de l’ancienne école Centrale ;

• le tri et le concassage des gravats en granulats de qualité ;

• le rôle d’Eiffage pour imposer le béton recyclé à l’opérateur de la centrale à béton.

![Le site durant la déconstruction des bâtiments existants. [©Jean-Michel Torrenti]](https://www.acpresse.fr/wp-content/uploads/2023/09/4-BLM108-LaVallee-web.jpg)

II – La production de granulats recyclés

a – Le démantèlement des bâtiments

La démolition a été sélective. Ce qui a permis de réutiliser 98 % du béton déconstruit sur le site. Sept mois ont été nécessaires pour mettre à terre les 85 000 m2 existants. Des prélèvements de béton sur les différents bâtiments à détruire ont permis de tester leur broyabilité et de sélectionner les plus qualitatifs à recycler.

Une attention particulière a été portée à la déconstruction sélective. Afin d’obtenir un maximum de béton propre dans les gravats triés.

![Aspects des granulats produits issus des bétons de démolition. [©Jean-Michel Torrenti]](https://www.acpresse.fr/wp-content/uploads/2023/09/5-BLM108-ECOVALLEE-Web.jpg)

b – Le concassage des gravats et le tri des granulats

Un concasseur-cribleur a été utilisé pour broyer les gravats. Les granulométries obtenues étaient de 0/31,5 mm pour les applications routières et de 0/3, 3/8, et 8/20 mm pour les futures applications béton.

La présence problématique de bois et de plastique a été constatée dans les granulats recyclés. Un système de soufflerie a donc été installé sur la machine de criblage. Afin d’éliminer ces éléments légers et un tri manuel a complété le travail pour obtenir des granulats les plus purs possible. Les éléments grossiers, tels que le bois et le plastique inclus dans les dalles de béton, ont aussi été récupérés.

Obtenir des granulats de type 1 exigeait que la qualité soit privilégiée par rapport à la vitesse. La production a donc pris un peu plus de temps que prévu, mais a permis d’obtenir des granulats de la qualité voulue, comme le montre la photo 4.

[Tableau A : Propriétés des granulats de bétons recyclés]

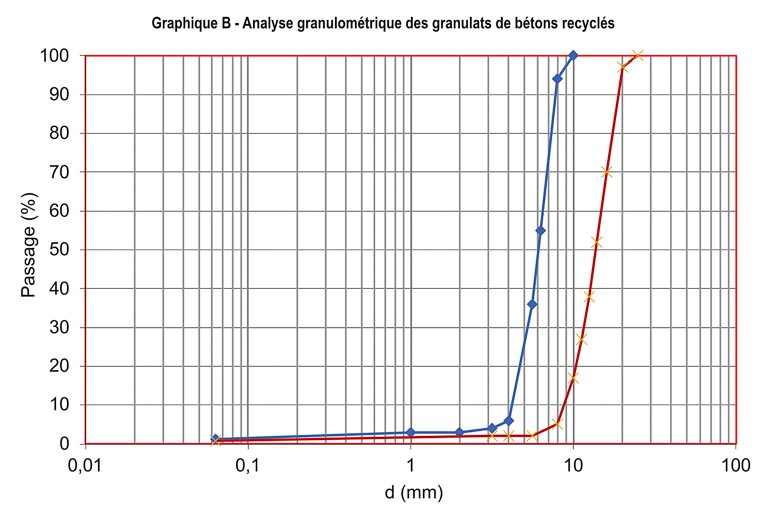

Pour contrôler le niveau de qualité des granulats de bétons recyclés (GBR), des analyses granulométriques ont été réalisées chaque semaine. Et des analyses chimiques, deux fois par mois selon les exigences de la norme NF EN 12620+A1. Le tableau A donne les principales caractéristiques des GBR (comme exigé par la norme française NF P18-545). Et le graphique B présente leur analyse granulométrique.

Au final, quelque 18 000 t de GBR de type 1 ont été produites et stockées sur le site avec peu de pertes (car il y a eu peu de transport). Une attention particulière a été ensuite portée aux conditions de ce stockage, afin d’éviter que ces matériaux ne soient pollués, notamment par mélange avec le sol.

Lire aussi : La faisabilité pré-industrielle de la carbonatation des granulats recyclés

.

.

Les granulats recyclés coûtant environ deux fois moins que des granulats naturels, cela a permis de réduire la facture des bétons produits de 3 à 5 %. De plus, l’utilisation de granulats recyclés in situ a évité environ 6 000 camions qui auraient été nécessaires pour évacuer les gravats. Et apporter les granulats naturels. On estime que ce transport non réalisé a permis d’économiser environ 120 t de CO2 et de réduire les nuisances pour les riverains.

III – La conception des bétons et leurs propriétés

![L’échantillon avec un revêtement constitué d’une feuille d'aluminium collée permet de mesurer le fluage propre, tandis que l'échantillon qui sèche permet de mesurer le fluage total (fluage de propre + fluage de dessiccation. [©Cérib]](https://www.acpresse.fr/wp-content/uploads/2023/09/6-BLM108-ECOVALLEE-web.jpg)

Le tableau C présente la formulation des deux bétons incluant des GBR. Le premier intégrait 20 % de GBR 8/20 (soit 12 % de la quantité totale de granulats). Le second était composé à 100 % de GBR 3/8 et 8/20 (soit 51 % de la quantité totale de granulats). Le premier béton est conforme à la norme NF EN 206 pour des conditions d’exposition XC4/XF1. Le second est développé dans le cadre d’une approche comparative basée sur les performances (ATEx). Le rapport eau/liant est égal à 0,6 pour les deux bétons.

Le tableau D donne les principales propriétés des bétons contenant des GBR. Comme prévu, l’utilisation d’une plus grande quantité de GBR a quelques conséquences pour le béton avec 100 % de GBR 3/8 et 8/20. A savoir, une masse volumique, une résistance à la compression et un module d’Young plus faibles et un retrait plus important. Pour les deux bétons, le retrait était inférieur à celui prédit par l’Eurocode 2-1 actuel pour un béton similaire (avec la même résistance), mais sans GBR. Et le fluage du béton avec 20 % de GBR 8/20 est équivalent au fluage d’un béton similaire sans GBR. La photo 5 montre l’essai de fluage.

IV – Les conséquences de l’utilisation de granulats recyclés sur la conception

Pour le béton contenant 20 % de GBR, comme son utilisation est conforme à la norme NF EN 206 et à la récente version française de l’EC2, il n’y a pas eu de conséquence sur la conception. Ce béton est utilisé à très grande échelle pour la construction des bâtiments de l’éco-quartier : tous les granulats 8/20 recyclés sont utilisés sur place.

Il en va différemment pour un béton contenant 100 % de GBR, car ce taux de remplacement dépasse les limites de la norme NF EN 206+A2/CN et de l’EC2. Dans ce cas, les propriétés sont mesurées par des essais et les propriétés réelles (tableau D) sont utilisées pour le comportement, tel que proposé dans l’EC2. Ce béton sera limité pour la production d’éléments verticaux des derniers étages du lot K du projet. Ceci, en raison de performances inférieures (en cas d’utilisation en horizontal, par exemple) et de la nécessité d’une conception adaptée. De plus, la quantité totale de GBR disponible ne permettrait pas l’utilisation de ce béton pour tous les bâtiments.

V – Le processus de construction

Les bétons ont été fabriqués sur place avec une centrale de chantier. La seule particularité était le besoin de cases supplémentaires pour stocker les différents GBR. Sinon, la production et le contrôle de qualité se font comme sur un autre chantier.

Ainsi, l’éco-quartier LaVallée a permis de démontrer sur une grande échelle que le recyclage du béton est possible sur un vrai chantier avec des effets bénéfiques. Parmi ceux-ci figurent la préservation des ressources naturelles et la limitation des transports (diminution des nuisances sonores, émissions de CO2 évitées). L’ensemble, avec une solution pertinente tant au plan technique qu’économique. Ce résultat a été obtenu grâce à une attention particulière portée à la caractérisation en amont, au nettoyage des gravats de démolition, à un tri minutieux et à un stockage propre.

Bien entendu, ce résultat n’est pas directement généralisable. Par exemple, aux chantiers où il n’est pas possible de concasser du béton, de stocker les granulats recyclés et de produire du béton. Néanmoins, il montre la pertinence des points de vue environnemental et économique d’une solution qui n’était pas évidente avant la construction.

Cyrille Allain*, Isabelle Boyeau*, Sandrine Chanut*, François Dapilly*, François Gandon*, Julien Sarthe* et Jean-Michel Torrenti**

*Eiffage

**Université Gustave Eiffel

1Lire aussi “Projet national FastCarb : On peut réabsorber 40 kg de CO2/t de granulats recyclés”, dans le supplément “Process industriel” de Béton[s] le Magazine n° 93 – Mars/Avril 2021.

Références

• Afnor – NF EN 206+A2/CN – Bétons – Part 1 : Spécification, performance, production et conformité, Novembre 2022

• Afnor – NF EN 1992-1-1/NA/A1 – Eurocode 2 : Calcul des structures en béton – Partie 1-1 : Règles générales et règles pour les bâtiments – Annexe nationale à la NF EN 1992-1-1 : 2005, Novembre 2022

• Afnor – NF EN 12620+A1 – Granulats pour béton, Juin 2008

• Afnor – NF P18-545 – Granulats – Elément de définition, conformité et codification, Octobre 2021.

Article paru dans le n° 108 de Béton[s] le Magazine

Suivez-nous sur tous nos réseaux sociaux !

![Une rénovation complète de la piste 2 de l’aéroport d’Orly a été entreprise en juillet 2023. Un chantier de 128 ha qui met en avant le réemploi des matériaux dans le secteur aéroportuaire. [©ACPresse]](https://www.acpresse.fr/wp-content/uploads/1970/01/1-Piste-Orly-Web-300x200.jpg)